Impression 3D de ferrites pour l’électronique de puissance

Une équipe de chercheurs du CEA - DAM et du CEA - Liten a développé une nouvelle méthode de fabrication de pièces toriques en ferrite pour l’électronique de puissance [1,2]. Ce procédé dit de robocasting relève de l’impression 3D, appelée aussi fabrication additive. Il a permis d’obtenir une géométrie de la pièce torique qui n’était pas réalisable avec le procédé de pressage traditionnel. Grâce à cette géométrie, les pertes en puissance ont été réduites.

Les besoins de conversion d’énergie électrique connaissent actuellement une forte demande, liée à de nouvelles applications dans les véhicules électriques et les centres de données (data centers). Cette conversion, basée sur des dispositifs d’électronique de puissance, requiert des pièces toriques de ferrites de composition chimique (MnZn)Fe2O4 présentant des propriétés magnétiques optimales, habituellement réalisées par pressage et frittage. Cependant, les applications émergentes exigent un effort de miniaturisation des composants et d’adaptation des géométries que la fabrication additive rendrait accessible, alors qu’un procédé de pressage traditionnel ne le permet pas. Un procédé de fabrication additive ou d’impression 3D construit, couche par couche, par ajout de matière, un objet physique à partir d’un objet numérique [3]. La fabrication additive est considérée par le CEA - DAM comme un accélérateur d’innovation dans le domaine des matériaux. En effet, elle libère certaines contraintes des procédés traditionnels pour atteindre des propriétés multiples et des formes souvent complexes, ce qui ouvre de nouvelles possibilités en matière de conception et de réalisation de pièces.

Parmi les procédés d’impression 3D de pièces toriques de ferrites, la micro-extrusion de pâte a retenu l’attention des chercheurs du CEA pour sa facilité de mise en œuvre. Ce procédé se déroule en plusieurs étapes : tout d’abord, une pâte est formulée et homogénéisée en mélangeant 50 % en volume de poudre commerciale de ferrite, 40 % d’eau et 10 % de polymères. La pâte est ensuite extrudée à travers une buse sur un plateau mobile à une pression contrôlée exercée par un piston. Après impression 3D, l’eau et les polymères sont éliminés de la pièce par traitement thermique. Enfin, un cycle thermique de frittage est effectué pour densifier la pièce.

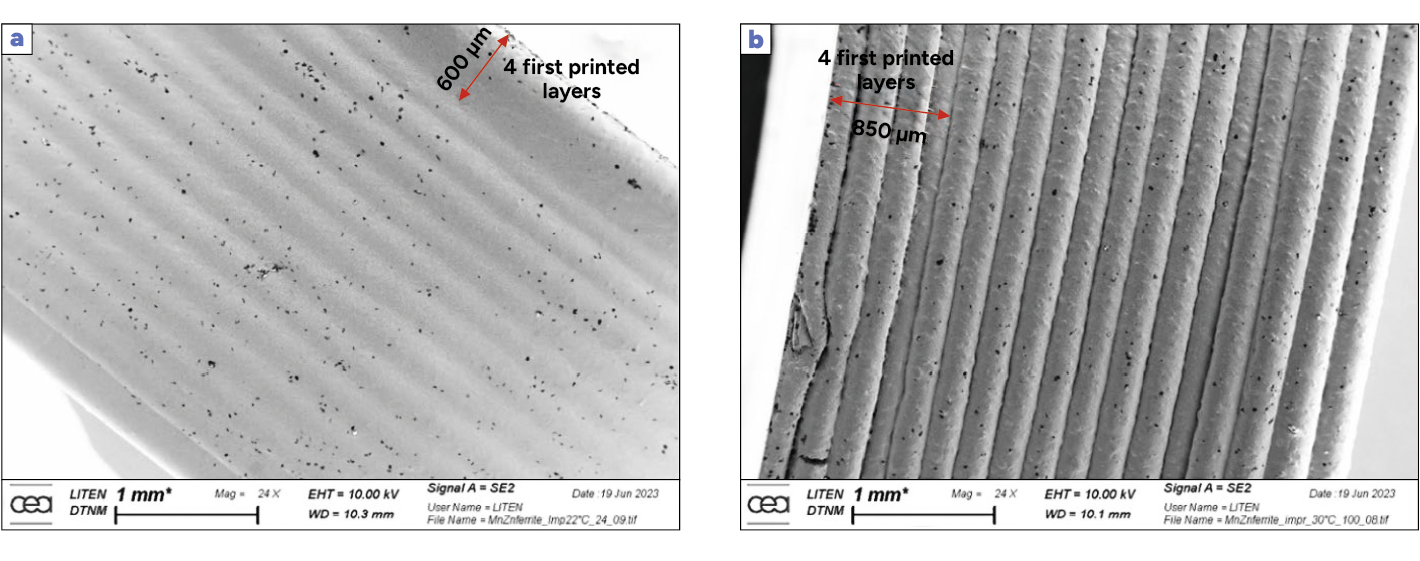

L’étape clé du procédé réside dans la préparation de la pâte, dont la viscosité doit être suffisamment faible pour permettre l’extrusion de la pâte et suffisamment élevée pour éviter la déformation de la pièce après impression. Dans la formulation de la pâte mise au point dans cette étude, les polymères sélectionnés, une fois dissous dans l’eau, forment des hydrogels dont la viscosité dépend également de la température. La composition de la pâte a été choisie de façon à ce que sa température de gélification soit de 25 °C. Cette propriété permet de réaliser des géométries mieux contrôlées en ajustant la température du plateau d’impression au-dessus de cette température, comme le montre la figure 1. De plus, la pâte a l’avantage de comporter des constituants respectueux de l’environnement.

Pour limiter les pertes de puissance dans une pièce torique, l’épaisseur du tore doit être réduite. Grâce au procédé d’impression 3D, nous sommes parvenus à fabriquer un tore d’épaisseur égale à 1 mm seulement ; avec le procédé traditionnel, cette épaisseur ne pouvait être inférieure à 3 mm (figure 2). Ainsi, mesurées sur des tores imprimés plutôt que pressés, les pertes en puissance dues à une dissipation d’énergie magnétique sous forme de chaleur sont réduites de 20 % grâce à cette méthode d’élaboration très prometteuse.

À l’échelle de la microstructure, nous avons vérifié que la porosité et la taille des grains d’un ferrite pressé et de celles d’un ferrite imprimé sont sensiblement identiques. Pour cela, nous avons optimisé les paramètres du procédé pour conserver les propriétés magnétiques du matériau.

Cette avancée technologique notable au service de l’électronique de puissance est transposable à d’autres compositions de ferrites et à d’autres matériaux céramiques ou métalliques. Elle sera maintenant exploitée dans le cadre d’un nouveau projet collaboratif utilisant la co-impression de deux matériaux pour créer des géométries multimatériaux complexes, offrant de nouvelles opportunités de transfert aux industriels du secteur.

A.-L. Adenot-Engelvin CEA - DAM, centre du Ripault

A. Zekhnini, G. Delette CEA - DES, Laboratoire d’innovation pour les technologies des énergies nouvelles et les nanomatériaux (Liten), Grenoble

O. Isnard Institut Néel du CNRS, Grenoble

figure 1

Observation de la tranche d’un échantillon de ferrite (MnZn)Fe2O4 obtenu par impression 3D à une température de plateau [a] de 22 °C, en dessous de la température de gélification de la pâte, et [b] de 30 °C, au-dessus de la température de gélification. Les premières couches imprimées à 30 °C sont mieux définies géométriquement, ce qui démontre une meilleure maîtrise de la fabrication.

Observation de la tranche d’un échantillon de ferrite (MnZn)Fe2O4 obtenu par impression 3D à une température de plateau [a] de 22 °C, en dessous de la température de gélification de la pâte, et [b] de 30 °C, au-dessus de la température de gélification. Les premières couches imprimées à 30 °C sont mieux définies géométriquement, ce qui démontre une meilleure maîtrise de la fabrication.

figure 2

Photographies de tores en ferrite (MnZn)Fe2O4 mis en forme (à gauche) par impression 3D et (à droite) par pressage. L’impression 3D donne accès à des géométries inaccessibles au procédé traditionnel et conduit ici à une limitation des pertes de puissance magnétique.

Photographies de tores en ferrite (MnZn)Fe2O4 mis en forme (à gauche) par impression 3D et (à droite) par pressage. L’impression 3D donne accès à des géométries inaccessibles au procédé traditionnel et conduit ici à une limitation des pertes de puissance magnétique.

références

1

A. Zekhnini Élaboration de ferrites spinelles par impression 3D pour applications à haute fréquence, thèse financée par le programme transverse de compétences (PTC) du CEA FOCUS économie circulaire, soutenue le 7 avril 2025 à l’université Grenoble-Alpes.

2

A. Zekhnini, G. Delette, A.-L. Adenot-Engelvin, O. Isnard « Manufacturing and performances of MnZn ferrite cores with thin walls prepared by paste material extrusion 3D printing », Additive Manufacturing, https://doi.org/10.1016/j.addma.2024.104389 (2024).

3

Collectif du CEA - DAM « Vers une ingénierie numérique des matériaux », revue chocs, 51, p. 69-93 (2021).

Article précédent

Article précédent