Vers des essais mécaniques multidirectionnels

Les armes nucléaires ou leurs composants subissent des vibrations au cours de leur vie. La représentativité des essais vibratoires réalisés pour la garantie de leur tenue mécanique est un enjeu primordial pour le CEA ‑ DAM. Nous avons mis au point une nouvelle méthode [1] qui permet d’optimiser la définition des éléments de structuration, notamment le rapport de la masse à la tenue aux environnements mécaniques, ainsi que les coûts et les délais.

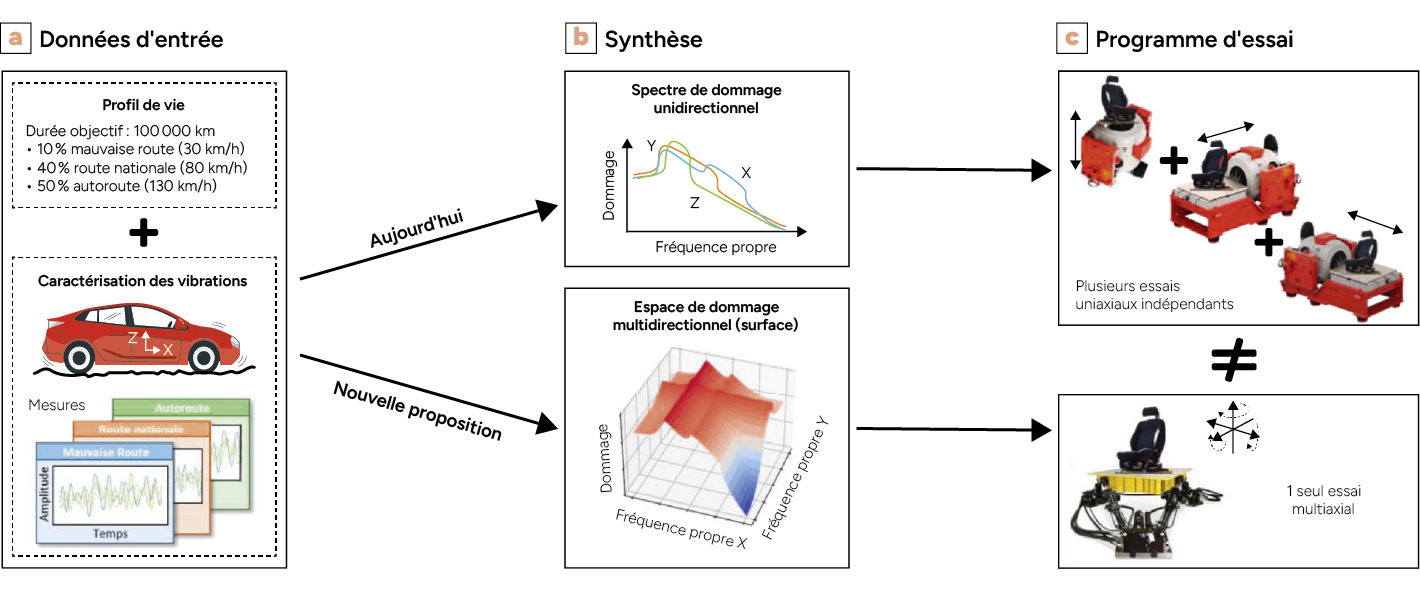

Prenons l’exemple d’une voiture. Le constructeur doit garantir une durée d’emploi, sans défaillance. Cette durée est souvent de plusieurs années, par exemple trois ans (ou 100 000 km). Cette voiture subit diverses vibrations mécaniques pendant sa vie (figure 1). Les amplitudes et les durées de ces vibrations sont différentes pour chaque situation d’emploi : mauvaise route, autoroute, nid-

de-poule, virage, etc. On parle de profil de vie. Dans la plupart des cas, les vibrations se produisent dans toutes les directions de l’espace simultanément. Ces vibrations peuvent endommager certaines pièces de la voiture par fatigue des structures. Pour des raisons évidentes de coûts et délais, l’enjeu pour le constructeur est de garantir la durée d’emploi tout en limitant les tests de la résistance du véhicule à un éventail restreint de situations. Cette étape conduit à spécifier seulement quelques épreuves de courte durée (quelques heures) représentatives du profil de vie. Ces épreuves sont ensuite réalisées sur un moyen d’essais mécaniques.

Une équipe du Cesta a proposé une méthode novatrice pour définir un ensemble d’épreuves plus représentatif du profil de vie. En effet, il n’existait jusque-là aucune méthode prenant en compte les conséquences des aspects proprement multidirectionnels d’une excitation sur l’endommagement en fatigue d’une structure. Notre méthode permet d’identifier le point faible de la structure étudiée tout en réduisant la durée d’essai [1]. Elle fournit les informations nécessaires pour tester la structure sur un vibrateur multidirectionnel et valider la chaîne de calcul.

Actuellement, à la DAM, les moyens d’essais reproduisent des excitations unidirectionnelles. Ils s’effectuent sur chacun des axes principaux de la structure, indépendamment des autres. Pour établir un programme d’essais, les informations du profil de vie de l’objet sont compilées avec des mesures enregistrées en situation, pour construire des courbes de dommage dans chaque direction. Les effets des interactions éventuelles entre les axes de vibration (couplage, corrélation) sont négligés. Les vibrations s’effectuent dans le programme d’essai successivement axe par axe, en basculant de 90° soit le vibrateur, soit la structure pour solliciter l’axe souhaité.

Dans l’article [1], nous montrons que suivant le type de structure ou la combinaison des amplitudes vibratoires, les essais réalisés successivement axe par axe ne sont pas totalement représentatifs de la réalité. D’une part, la durée d’essais conduisant à une défaillance (fissure de fatigue) peut être plus courte en combinant les axes. D’autre part, quand les vibrations sont appliquées seulement suivant certains axes et que le point sensible de la structure ne se situe pas dans cet axe, l’essai ne permet pas de l’identifier correctement. Le CEA - DAM prend en compte ces incertitudes en appliquant des marges à l’amplitude des vibrations uniaxiales. Ces marges peuvent conduire à une définition non optimale.

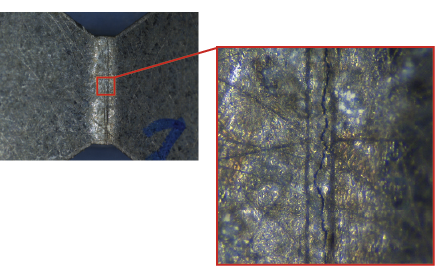

Dans le cadre de la méthode novatrice que nous avons développée, des travaux ont été réalisés en collaboration avec l’Insa de Lyon sur le moyen multidirectionnel dont ils disposent. Ils ont fait l’objet d’une thèse de doctorat et ont permis de valider la méthode proposée sur éprouvettes (figure 2).

La méthode est une généralisation de celles existant pour les vibrations mécaniques uniaxiales [2] appliquée aux chargements aléatoires multidirectionnels. On s’intéresse non plus à la réponse d’un système à un degré de liberté (une translation par axe), mais à la réponse d’un système à plusieurs degrés de liberté (trois translations et trois rotations). Cette méthode conduit à générer un « espace de dommage » multidirectionnel en fonction des fréquences critiques (résonance) du système (figure 1). Cet espace de dommage est une représentation de tout l’endommagement accumulé durant la vie de la structure. À partir de cet espace, on est capable de reconstruire une vibration multiaxiale unique. Cette vibration inclut les termes de corrélation entre les différents axes, c’est-à-dire la manière dont ils interagissent lorsqu’ils sont sollicités simultanément. La durée d’application des vibrations est ensuite choisie en fonction des exigences du projet [3] et de caractéristiques spécifiques liées à la résistance en fatigue du matériau le plus sollicité dans la structure.

Cette nouvelle méthode permet à la fois d’améliorer la conception, c’est-à-dire d’optimiser le rapport poids à résistance aux environnements mécaniques, les coûts et les délais des phases de développement. Elle intéresse les spécificateurs d’essais vibratoires dans le domaine militaire (Airbus Defense and Space, MBDA, DGA, KNDS, Thales, etc.) ou civil (automobile, ferroviaire, spatial, génie civil, énergie, équipements sportifs, etc.). La prochaine étape, pour la DAM, sera l’acquisition d’un moyen d’essai multiaxial permettant l’application de ces méthodes et la réalisation d’essais plus représentatifs.

A. Banvillet, M. Aimé CEA - DAM, centre du Cesta

figure 1

[a] Illustration du profil de vie pour un véhicule, c’est-à-dire des épreuves que subit chacun de ses équipements au cours du temps ; des mesures de leurs conséquences sont faites. [b] Types d’épreuves unidirectionnelles ou multidirectionnelles choisies pour garantir la durée d’emploi par le constructeur, pour qui elles représentent les épreuves subies au cours de sa vie. [c] Moyens d’essais.

[a] Illustration du profil de vie pour un véhicule, c’est-à-dire des épreuves que subit chacun de ses équipements au cours du temps ; des mesures de leurs conséquences sont faites. [b] Types d’épreuves unidirectionnelles ou multidirectionnelles choisies pour garantir la durée d’emploi par le constructeur, pour qui elles représentent les épreuves subies au cours de sa vie. [c] Moyens d’essais.

figure 2

Cliché d’une éprouvette en acier pliée, sollicitée dynamiquement sur le moyen de vibration multidirectionnel de l’Insa Lyon pour l’évaluation de la nouvelle méthode. L’agrandissement (à droite) permet de visualiser la fissure de fatigue (verticale et au centre) à laquelle les essais ont abouti. Les essais multidirectionnels reflètent mieux la réalité que les essais unidirectionnels et permettent de garantir une durée d’emploi en limitant les coûts et les délais.

Cliché d’une éprouvette en acier pliée, sollicitée dynamiquement sur le moyen de vibration multidirectionnel de l’Insa Lyon pour l’évaluation de la nouvelle méthode. L’agrandissement (à droite) permet de visualiser la fissure de fatigue (verticale et au centre) à laquelle les essais ont abouti. Les essais multidirectionnels reflètent mieux la réalité que les essais unidirectionnels et permettent de garantir une durée d’emploi en limitant les coûts et les délais.

références

1

M. Aimé, A. Banvillet et al. « A framework proposal for new multiaxial fatigue damage and extreme response spectra in random vibrations frequency analysis », Mechanical Systems and Signal Processing, 213, 111338 (2024).

2

AFNOR NFX50-144-3, Démonstration de la tenue aux environnements - Conception et réalisation des essais en environnement - Application de la démarche de personnalisation en environnement mécanique (2019).

3

M. Aimé et al. « Multiaxial test-tailored vibration specifications: process overview », proceedings of the International Conference on Noise and Vibration Engineering, 9-11 septembre 2024, Louvain, Belgique (2024).

Article précédent

Article précédent